- 品牌/商標:BYTEWISE

北京同舟興業科技有限公司供應BYTEWISE二維激光傳感器 2D激光傳感器 二維激光測量 2D激光測量 二維激光掃描 2D激光掃描

三維激光傳感器 3D激光傳感器 三維激光測量 3D激光測量 三維激光掃描 3D激光掃描 系列產品,有BYTEWISE成品胎外表面輪廓儀(Bead-to-Bead)、生胎均勻性分析系統、BYTEWISE在線型測厚儀(OlP)、Bytewise 360度外型掃描系統、BYTEWISE離線型測厚系統、可移動型測厚儀、Cross check“外形掃描工具”。

BYTEWISE成品胎外表面輪廓儀(Bead-to-Bead)利用非接觸式的激光測量方法,能夠掃描成品胎從左胎唇到右胎唇的胎面形狀。該設備主要用于檢測輪胎補氣后的尺寸,胎體的膨脹情況。同時可以用來對競爭對手的產品進行測量和分析。

功能特性:

1.每個輪廓圖形由高達4000個的數據組成,保證了圖像的準確性和。

2。告訴的測量系統在一秒鐘內便可以完成輪廓的掃描和數據的獲取。

3.將掃描所得數據自動轉換成圖形顯示。

4.簡單易用的測量軟件,能夠測量輪廓寬度,胎冠半徑及其他參數。

5.測量點數據輸出格式多樣化,可輸出DFX和TXT等格式。

生胎均勻性分析系統功能特性:一秒鐘即可獲得完整的激光掃描3D圖像。生胎100%在線監測,無需額外的生產周期。寬大的檢測范圍,可達600mm。搭配便攜可移動三角支架及筆記型電腦使檢測更加簡易。可固定集成于成型機架上,實現單機專用檢測。可為用戶帶來的節省:減少廢料、提高產品性能、提高整體產量。快速判定成型機的調校是否正確到位,而不用經過多次硫化。通過生胎階段的多次測量得出統計分析。確保生胎的外形幾何形狀在合格的狀態。

BYTEWISE在線型測厚儀(OlP)能夠在擠出線上 對胎面部件進行非接觸式,高速的自動測量。與以往來回掃描方式不同, BYTEWISE的"面形光"激光元件保證了掃描所得截面的真實性。

在線型測厚儀通過實時測量和反饋,能夠快速反映出由于原料,設備和模具等問題造成的擠出件尺寸波動。根據尺寸的變化情況對生產線做及時的調整可確保擠出的質量,減少廢料和重復勞動。因此, BYTEWISE在線型測厚儀能給用戶帶來實際的回報。

功能特性:

·通過對擠出件的寬度,厚度,對稱性等尺寸的跟蹤測量,以確保成品的均勻性和產品質量

·輔助監視擠出胎面的小合格尺寸,以達到原料節省的目的。

·通過及時調整擠出線的不良情況,可提高擠出線的產能,減少重復勞動。

·能夠使生產過程的控制更加緊湊,并且提升CPK。

·安裝在生產線上的各個位置,全程提供不間斷的跟蹤測量。

·結合PC端操作軟件,可以實現局域網內遠程監視。

系統可提供測量并保存與電腦中,便于進一步研究使用。

Bytewise 360度外型掃描系統,能夠對各種復雜的擠出件提供高速、非接觸式的自動化掃描及測量。

在線型的測量方法能夠為用戶迅速反饋由于原料,生產設備及口型等原因造成的生產變化。

360度外型掃描系統能夠有效減少重復勞動, 降低試運行及生產、裝配過程中的廢料。在生產線末揣進行測量則能夠保證產品的合格率。

主要特性:

·通過在線檢測迅速反饋壓出的問題井減少廢料的產生

·通過提高成品質量以及降低退貨率以獲得客戶滿意度

·生產控制更加緊湊,提高CPK

·可便捷地安裝于壓出端與末端間的任何值置,提供100%產品檢測

·與現有的電腦操作系統及數據庫進行無縫聯接

·按客戶需求生成生產及質量統計

BYTEWISE離線型測厚系統,集成高激光傳感器以及截面瀏覽器軟件(profile viewer),能夠為用戶提供高、非接觸式的胎面膠斷面掃描

功能特性:

自動將實際掃描圖形與標準圖形重疊比對。

通過外部顯示器可以查看截面上任意點的測量數據。

能夠通過軟件進行左右部分的對稱性分析。

局部放大功能允許用戶對關鍵部位的測量數據進行詳細分析。

能夠輸出電子表格形式的統計,并可保存測量數據便于進一步研究使用。

提供完整的截面圖形和尺寸,減少模具上線前的試驗次數,節省時間及原料。

輔助模具設計,能夠在合格范圍內將口型尺寸壓縮到小值,有利于提高擠出胎面的均勻性。

及早發現擠出的不對稱性問題,避免進一步生產廢品。

快速,便捷地測量并發現截面的變形、孔性變化等問題。

通過數據真實地反饋擠出線的工作情況,有利于提高產品質量。

可移動型測厚儀集成了BYTEWISE獨特的面形光技術和功能強大的軟件平臺,給用戶帶來低成本、高穩定性、高的胎面膠(或胎側)快速測量系統。經過獨特設計的測量系統能夠瞬間完成測量,并且可以移動到車間各個位置來完成對不同擠出件的幾何尺寸的測量。

功能特性:

將實際掃描結果與標準進行重疊比對。

比較部件各個關鍵點得實際測量值與標準值。

對擠出部件的左右兩部分進行對稱性分析。

局部分析可對特殊部位進行細節分析。統計分析可輸出為電子表格便于進一步分析。

系統無移動零部件(除滾動)。

通過的測量對比,輔助降低模具試驗次數及原料用量。

幫助工作人員將模具尺寸制作的更加緊湊,以保持擠出的對稱性和均勻性。

在擠出過程及時發現對稱性問題,通過及時的調整來減少進一步的原料和時間浪費。

能夠快速、準確的檢測出截面變形,孔性變化及重心偏移等擠出問題。

通過實際、準確的數據來反映并保證擠出過程的整體質檢水平。

降低了設備成本,提高設備穩定性。

低成本高分辨率的輪廓激光檢測方案

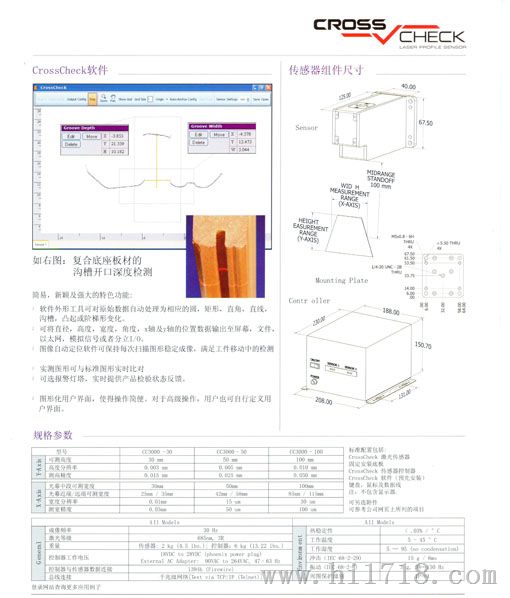

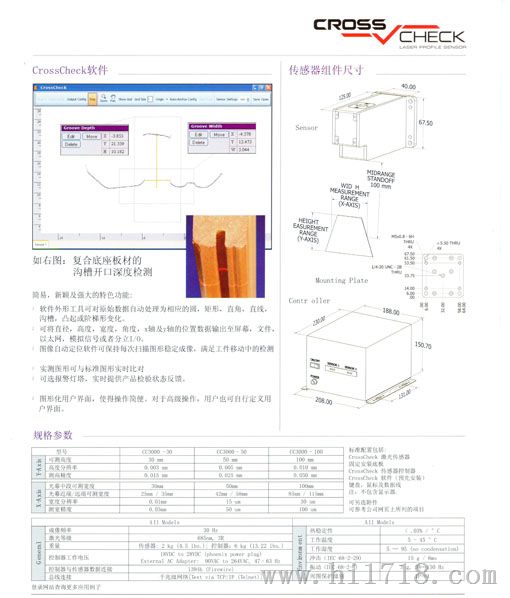

簡單易用的Cross check“外形掃描工具”可以時間弧度/直徑,高度,寬度,角度的測量及工件在生產線的定位。的軟件比較程序可提供外形合格判定,即使細小的外觀變化也清晰可見。該方案帶給客戶強大的功能的同時,讓客戶也能享受比點激光測量方案更加經濟實惠的投資費用。同時Cross check傳感器能夠為OEM產商提供成套設計并整體密封的3D視覺檢測的方案。