- 企業類型:制造商

- 新舊程度:全新

爆裂、泛霜、吸水率和飽和系數、孔洞率及孔結構、干燥收縮、碳化的試驗方法。

空心磚和空心砌塊(以下簡稱空心磚);非燒結磚包括蒸壓灰砂磚、粉煤灰磚、爐

渣磚和碳化磚等。

2 尺寸測量

2.1 量具

2.2 測量方法

間處分別測量兩個尺寸;高度應在兩個條面的中間處分別測量兩個尺寸,如圖2所示。

當被測處有缺損或凸出時,可在其旁邊測量,但應選擇不利的一側。

2.3 結果評定

3 外觀質量檢查

3.1 量具

3.1.1 磚用卡尺(如圖1),分度值為0.5mm。

3.1.2 鋼直尺,分度值為1mm。

3.2 測量方法

3.2.1 缺損

3.2.1.1 缺棱掉角在磚上造成的破損程度,以破損部分對長、席、高三個棱邊的投

影尺寸來度量,稱為破壞尺寸。如圖3所示。

3.2.1.2 缺損造成的破壞面,系指缺損部分對條、頂面(空心磚為條、大面)的投

影面積,如圖4所示。

3.2.2 裂紋

3.2.2.1 裂紋分為長度方向、寬度方向和水平方向三種,以被測方向的投影長度表

示,如果裂紋從一個面延伸至其他面上時,則累計其延伸的投影長度,如圖5所示。

3.2.2.2 多孔磚的孔洞 與裂紋相通時,則將孔洞包括在裂紋內一并測量,如圖6

所示。

3.2.2.3 裂紋長度以在三個方向上分別測昨的長裂紋作為測量結果。

3.2.3 彎曲

3.2.3.1 彎曲分別在大面和條面上測量,測量時將磚用卡尺的兩支肢沿棱邊兩端放

置,擇其彎曲處將垂直尺推至磚面,如圖7所示。但不應將因雜質或碰傷造成的

凹處計算在內。

3.2.3.2 以彎曲中測的較大者作為測量結果。

3.2.4 雜質凸出高度

尺的兩支腳置于凸出兩邊的磚平面上,以垂直尺測量,如圖8所示。

3.3 結果處理

4 抗折強度和抗壓強度試驗

4.1 儀器設備

4.1.1 材料試驗機

載應在量程的20 ̄80%之間。

4.1.2 抗折夾具

有一個為絞接固定。

4.1.3 抗壓制備平臺。

4.1.4 水平尺

4.1.5 鋼直尺

4.2 抗折強度(荷重)試驗

4.2.1 試樣

4.2.1.1 試樣數量:燒結磚和蒸壓灰砂磚為5塊,其他磚為10塊。

4.2.1.2 蒸壓灰砂磚應放在溫度為20±5℃的水中浸泡24h后到出,用濕布拭去其表面

水分進行抗折強度試驗。

4.2.1.3 粉煤灰磚和爐渣磚在養護結束后24 ̄36h內進行試驗。

4.2.1.4 燒結磚不需浸水及其他處理,直接進行試驗。

4.2.2 試驗步驟

4.2.2.1 按2.2條的規定測量試樣的寬度和高度尺寸各2個,分別取其算術平均值,精

確至1mm。

4.2.2.2 調整抗折夾具下支輥的跨距為磚規格長度減去40mm。但規格長度為190mm的磚,

其跨距為160mm。

4.2.2.3 將試樣大面平放在下支輥上,試樣兩端面與下支輥的距離應相同,當試樣有

裂縫或凹陷時,應使有裂縫或凹陷的大面朝下,以50 ̄150N/s析速度均勻加荷,直至

試樣斷裂,記錄破壞荷載P。

4.2.3 結果計算與評定

4.2.3.1 每塊多孔磚試樣的抗折荷重以破壞荷載乘以換算系數計算,至0.1kN。

4.2.3.2 每塊試樣的抗折強度Rc按式(1)計算,至0,1MPa。

式中:Rc——抗折強度,MPa;

4.2.3.3 試驗結果以試樣抗折強度或抗折荷重的算術平均值和單塊小值表示,

至0.1MPa或0.1kN。

4.3 抗壓強度試驗

4.3.1 試樣

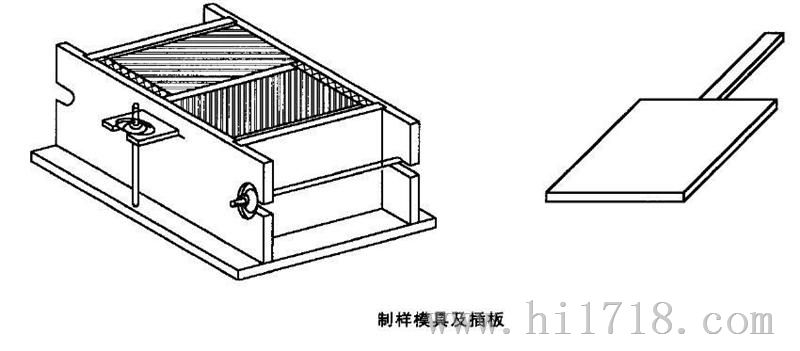

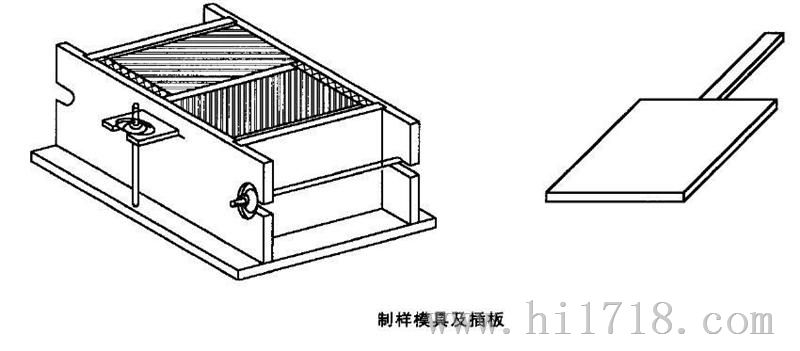

4.3.2.2 多孔磚、空心磚

加壓。

紙,紙上鋪一層厚度不超過5mm的用325或425普通硅酸鹽水泥制成稠度適宜的水泥凈漿,

再將在水中浸泡10 ̄20min的試樣平穩地將受壓面坐放在水泥漿上,在另一受壓面上稍加

壓力,使整個水泥層與磚受壓面相互粘結,磚的側面應垂直于玻璃板。待水泥漿適當凝

固后,連同玻璃板翻放在另一鋪紙放漿的玻璃板上,再進行坐漿,用水平尺校正好玻璃

板的水平。

4.3.2.3 非燒結磚

為抗壓強度試件。如果不足100mm時,則應剔除另取備用試樣補足。

4.3.3 試件養護

4.3.3.1 制成的抹面試件應置于不低于10℃的不通風室內養護3d,再進行試驗。

4.3.3.2 非燒結磚試件,不需養護,直接進行試驗。

4.3.4 試驗步驟

4.3.4.1 測量每個試件連接面或受壓面的長、寬尺寸各兩個,分別取其平均值,

至1mm。

4.3.4.2 將試件平放在加壓板的中央,垂直于受壓面加荷,應均勻平穩,不得發生沖

擊或振動。加荷速度以2 ̄6kN/s為宜,直至試件破壞為止,記錄破壞荷載P。

4.3.5 結果計算與評定

4.3.5.1 每塊試樣的抗壓強度Rp按式(2)計算,至0.1MPa。

式中:Rp——抗壓強度,MPa;

4.3.5.2 試驗結果以試樣抗壓強度的算術平均值和單塊小值表示,至0.1MPa。

5 凍融試驗

5.1 儀器設備

5.2 試樣數量與處理

5.3 試驗步驟

5.3.1 將試樣放入鼓風干燥箱中在105 ̄110℃下干燥至恒量(在干燥過程中,前后兩

次稱量相差不超過0.2%,前后兩次稱量時間間隔為2h),稱其質量G0。并檢查外觀。

將缺棱掉角和裂紋作標記。

5.3.2 將試樣浸在10 ̄20℃的水中,24h后取出,用濕布拭去表面水分,以大于20mm

的間距大面側向立放于預先降溫于-15℃以下的冷凍箱中。

5.3.3 當箱內溫度再次降至-15℃時開始計時,在-15 ̄-20℃下冰凍:燒結磚凍3h;

非燒結磚凍5h。然后取出放入10 ̄20℃的水中融化;燒結磚不小于2h;非燒結磚不少于

3h。如此為凍融循環。

5.3.4 每5次凍融循環,檢查凍融過程中出現的破壞情況,如凍裂、缺棱、掉角、

剝落等。

5.3.5 凍融過程中,發現試樣的凍壞超過外現規定時,應繼續試驗至15次凍融循環結

束為止。

5.3.6 15次凍融循環后,檢查并記錄試樣在凍融過程中的凍裂長度,缺棱掉角和剝落

等破壞情況。

5.3.7 經15次凍融循環后的試樣,放入鼓風干燥箱中,按5.3.1的規定干燥至恒量,稱

其質量G1。

5.3.8 將干燥后的試樣(非燒結磚再在10 ̄20℃的水中浸泡24h)按4.3條的規定進行抗

壓強度試驗。

5.3.9 各砌墻磚可根據其產品標準要求進行其中部分試驗。

5.4 結果計算與評定

5.4.1 質量損失率Gm按式(3)計算,至0.1%:

式中:Gm——質量損失率,%;

5.4.2 試驗結果以試樣抗壓強度、外觀質量和質量損失表示。