- 質(zhì)保:一年

- 特點:測量精準(zhǔn)

電動高速主軸是一種將電動機直接集成在主軸單元內(nèi)部,以實現(xiàn)高速旋轉(zhuǎn)運動的精密機電一體化部件,廣泛應(yīng)用于對加工效率、精度和表面質(zhì)量要求極高的領(lǐng)域。以下從結(jié)構(gòu)原理、核心特點、關(guān)鍵技術(shù)、應(yīng)用場景等方面展開介紹:

一、電動高速主軸結(jié)構(gòu)與工作原理

1. 核心結(jié)構(gòu)

內(nèi)置電機:主軸與電機轉(zhuǎn)子直接連接(無皮帶、齒輪等傳動部件),定子固定在主軸套筒內(nèi),形成 “電機 - 主軸” 一體化結(jié)構(gòu),實現(xiàn)零傳動誤差。

軸承系統(tǒng):采用高精度軸承(如陶瓷球軸承、磁力軸承、空氣靜壓軸承等),支撐主軸高速旋轉(zhuǎn)并承受切削載荷。

冷卻系統(tǒng):通過循環(huán)冷卻液(水或油)帶走電機和軸承的發(fā)熱,確保主軸在高速下的熱穩(wěn)定性。

刀具接口:配備高精度刀柄接口(如 HSK、BT、SK 等),保證刀具安裝的同軸度和剛性。

2. 工作原理

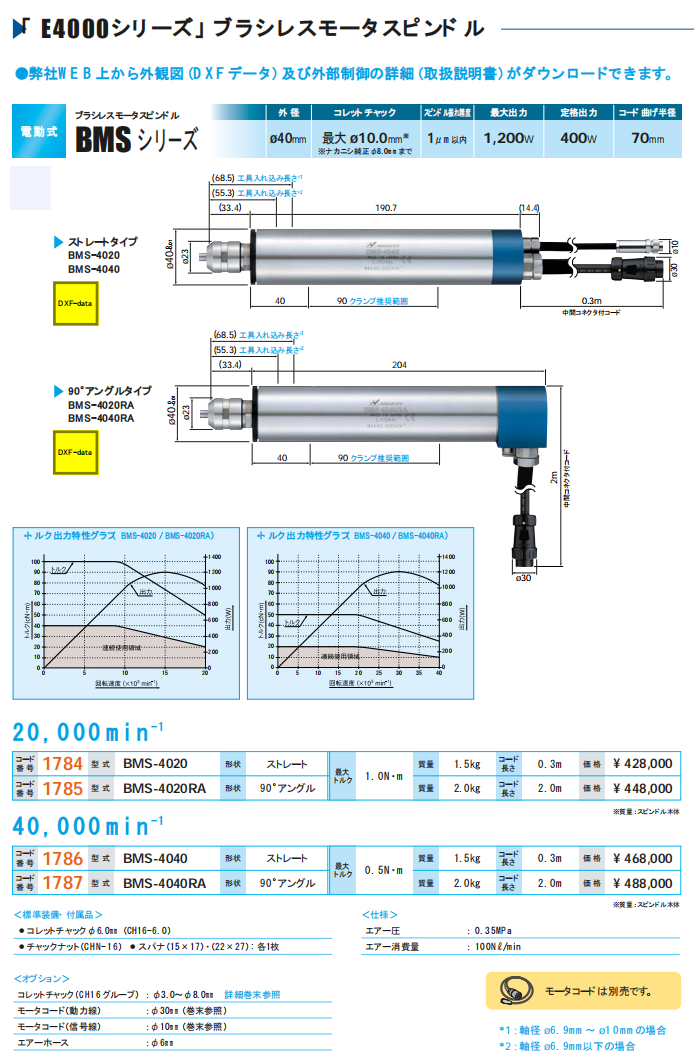

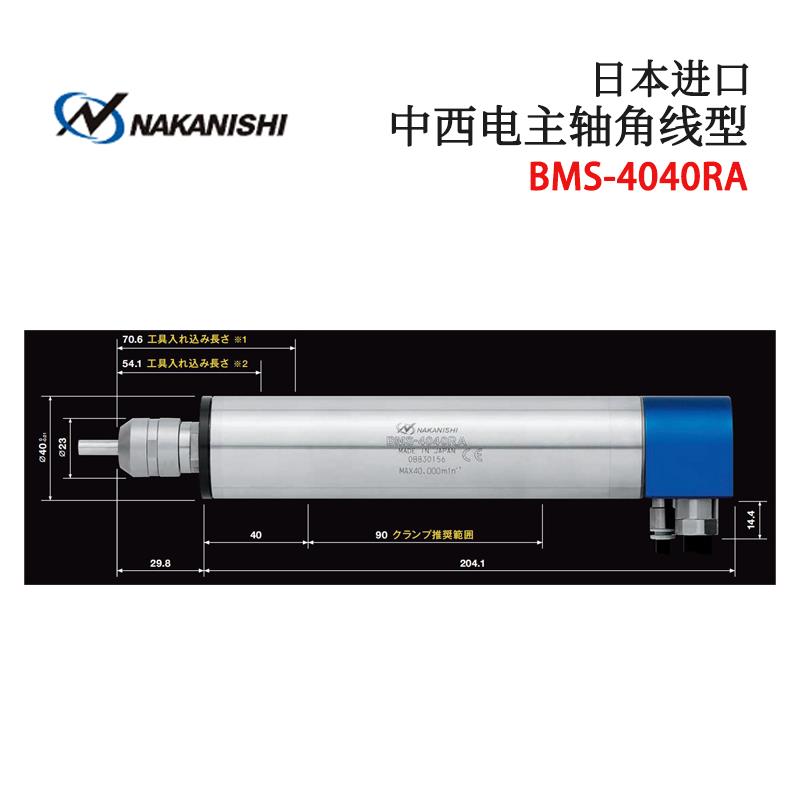

通電后,電機直接驅(qū)動主軸高速旋轉(zhuǎn)(轉(zhuǎn)速可達 10,000~100,000 r/min),通過變頻器或伺服控制器調(diào)節(jié)轉(zhuǎn)速,滿足不同加工工藝需求。

動力傳遞路徑短,能量損耗低,響應(yīng)速度快,適合高頻啟停和精密控制場景。

二、電動高速主軸核心特點

1. 高速高效

高轉(zhuǎn)速:可達數(shù)萬轉(zhuǎn) / 分鐘(如陶瓷軸承主軸轉(zhuǎn)速可達 60,000 r/min 以上),顯著提升材料去除率,縮短加工時間。

高精度:回轉(zhuǎn)精度通常≤5μm,部分精密主軸可達≤1μm,確保加工表面粗糙度和尺寸精度(如光學(xué)透鏡、航空航天零件)。

2. 結(jié)構(gòu)緊湊

無傳統(tǒng)傳動部件,占用空間小,便于機床小型化設(shè)計,尤其適合多軸聯(lián)動加工中心、五軸機床等復(fù)雜設(shè)備。

3. 低振動與靜音

電機與主軸一體化設(shè)計,配合動平衡技術(shù)(如自動在線動平衡),振動幅值通常≤0.1mm/s,噪音低于 75dB,適合精密加工環(huán)境。

4. 智能化控制

集成溫度、振動、轉(zhuǎn)速傳感器,實時監(jiān)控運行狀態(tài),支持故障預(yù)警和壽命預(yù)測(如通過物聯(lián)網(wǎng)技術(shù)接入工業(yè)互聯(lián)網(wǎng))。

三、電動高速主軸關(guān)鍵技術(shù)與組件

1. 軸承技術(shù)

陶瓷球軸承:重量輕、剛度高、發(fā)熱少,適用于 20,000~60,000 r/min 場景(如精密模具加工)。

磁力軸承:非接觸式支撐,無磨損、轉(zhuǎn)速極高(可達 100,000 r/min 以上),但成本高,多用于科研或高端設(shè)備(如航空航天葉輪加工)。

空氣靜壓軸承:利用壓縮空氣形成氣膜支撐,精度極高(≤0.5μm),適合超精密加工(如光學(xué)鏡片研磨)。

2. 冷卻與潤滑

強制冷卻:通過螺旋水道或循環(huán)油泵帶走熱量,控制主軸溫升≤5℃。

油氣潤滑:微量油霧 + 壓縮空氣精準(zhǔn)潤滑軸承,減少油脂消耗和污染,適用于高速場景。

3. 電機驅(qū)動技術(shù)

高頻電機:采用永磁同步電機(PMSM)或異步電機,配合矢量控制技術(shù),實現(xiàn)寬調(diào)速范圍(恒功率調(diào)速比可達 1:10 以上)。

主軸準(zhǔn)停功能:支持定向停車(如 ±0.01°),滿足自動換刀、鏜孔等工藝需求。

詢價

詢價