汽車行業異型管零部件內高壓成型機 水脹機 水脹成型機

汽車零部件內高壓成形機:加工定制產品材質:適用于材質不銹鋼、鐵、復合材料等材質的管材產品內高壓水脹成形機。

| 相關產品噸位: | 500t 800t 1200t 1500t 2000t 2500t 3000t 5000t |

| 交貨期: | 50天 |

| 控制方式: | 手動、機械手、自動化 |

| 年銷售量: | 100臺 |

適用范圍: 汽車行業: 汽車傳動軸、汽車排氣管、歧管、消聲器、異形管件、汽車底盤 汽車輕量化構件的副車架、底盤前梁、轉向節臂、儀表盤支架、 后軸縱臂、排氣歧管等,發動機組合式空心凸輪軸等典型零件、汽車懸臂架、 汽車后橋橫梁、 汽車副車架縱梁等等。

領域用途:

許多汽車零部件都能用標準管材,如汽底盤管件,汽車消音器管件,汽車車架管件都是通過內高壓成形控制。在產品質量上往往比傳統的膠脹技術效率更快,更好,節約了膠的成本。大多數液壓成形工序需要一套模具與零件或其他加工設備,液壓成形機上的橡膠隔膜起到通常凹模的作用,因而模具成本比傳統模具少約50%。與傳統的需多道工序的沖壓成形相比內高壓成型液壓機只需一步就可成形相同零件。與沖壓焊接件相比,管材內高壓成形的優點是:節約材料,減輕重量,一般結構件可減重20%~30%,軸類零件可減重30%~50%:如轎車副車架,一般沖壓件重為12kg,內高壓成形件為7~9kg,減重34%,散熱器支架,一般沖壓件重16.5kg,內高壓成形件為11.5kg,減重24%;可減少后續的機加工量和組焊工作量;提高構件的強度與剛度,由于焊點減少而提高疲勞強度。與沖焊件相比,材料利用率為95%~98%;降低生產成本和模具費用30%。

內高壓成形車身零部件:內高壓成形A立柱、內高壓成形B立柱、內高壓成形儀表板梁、內高壓成型座椅框架、內高壓成形C立柱、內高壓成形空間骨架、內高壓成形車頂縱梁、內高壓成形橫梁、內高壓成形擋風玻璃支架等。

內高壓成形發動機零部件:內高壓成形凸輪軸、內高壓成形曲軸、內高壓成形催化轉化器、內高壓成形排氣歧管;

內高壓成形底盤零部件:內高壓成形保險杠、內脹成形橫梁、內高壓成形操縱桿、內高壓成形控制臂、內高壓成形散熱器殼、內高壓成形后橋殼、內高壓成形轉向管柱、內高壓成形車架縱梁、內高壓成形管接頭、內高壓成形副車架、內高壓成形發動機托架、內高壓成形梯形架等;

加工規格:

口徑:8mm-2000mm(其他根據用戶而定)

壁厚:0.5mm-2.2mm(其他根據用戶而定)

管件長度:50-3000mm

客戶:日本TDK、松下萬寶、東風汽車、日本本田、大金空調、格力空調、美國史密斯美的、華藝、深圳美景、歐派廚具等近10000家客戶

相關產品噸位:500t 800t 1100t 1500t 2000t 2500t 3000t 5000t

交貨期:50天 控制方式:手動、機械手、自動化 年銷售量:50臺

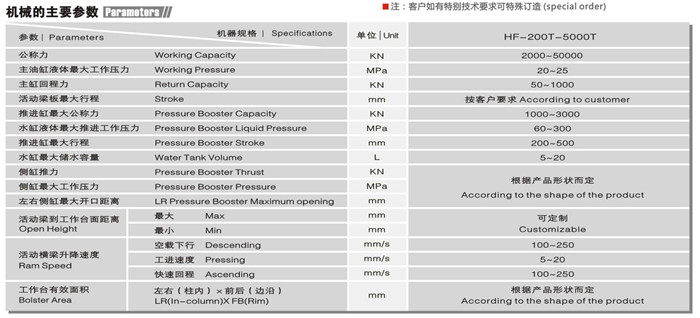

品牌 | 思豪 | 類型 | 內高壓成形 |

型號 | HF | 規格 | 100-10000T |

壓強介質 | 油壓 | 小訂量 | 1臺 |

加工定制 | 是 | 結構形式 | 四柱立式結構 |

額定壓力 | 50-400Mpa | 工作臺面 | 定做 |

油箱容量 | 根據 機型 | 控制樣式 | 手動 |

動作 | 1-3件 | 成品優勢 | 5000-10000件 |

供應地區 | 佛山 | 機交貨期 | 50天 |

加工規格:

| 口徑: | 8mm-2000mm(其他根據用戶而定) |

| 壁厚: | 0.5mm-2.2mm(其他根據用戶而定) |

| 管件長度: | 50-3000mm |

我們的技術優勢 :

| 一、技術 超高壓密封,成形技術 | 1、高壓動密封技術已非常成熟 2、有效實現加載曲線的控制技術、達到國際水平 3、應用的范圍廣 |

| 二、高效、安全、精密 | 1、普通 膠脹、鉛脹一天產值不到500件。該設備日產可到2000-5000件 2、可以配套機器人、可雙手安全操作、人體一體保護 3、脹形都能滿足客戶產品基本要求、通過數控PLC數字化有效調節參數調整產品 |

| 三、政府支持 高效合作 廣東省重點先進裝備扶持單位 | 1、高等學府材料研究教授技術支持、已和國內多所大學建立省級內高壓成形實驗室 2、國家科研資金和技術人才的支持 3、佛山市先進裝備企業之一,該技術獲得佛山市委書記、市長高度關注和認可 |

汽車內高壓成型如何實現輕量化:

結構輕量化有兩個主要途徑,一是材料途徑,采用鎂合金、鋁合金、鈦合金及復合材料等輕質材料;二是結構途徑,采用空心變截面、薄壁整體結構。根據統計,對于一定目標采用輕質材料減重的貢獻大概三分之二,結構減重的貢獻大概三分之一汽車行業目前主要采用材料結構減重的途徑,當材料一定時,減重的主要方法是設計合理的輕質結構。對于承受彎扭載荷為主的結構,采用空心變截面構件,既可以減輕質量又可以充分利用材料的強度!內高壓成形是利用液力作為傳力介質,使管件成為需要的工件形狀,并提高材料整體剛度、疲勞強度及零件成形的工藝手段。

內高壓成型液壓機技術優勢特點:

1、生產工藝簡捷性等方面比傳統的沖壓焊接方式優越得多。

2、節約材料,減輕重量、內高壓件減輕重量到30%-50%

3、提高疲勞強度

4、降低生產成本和模具費用30%

5、降低生產成本,提高了工作效率

6、該機壓力穩定、重復定位高、噪聲小、能耗低

7、降低生產成本,提高了工作效率。

8、高、噪聲小、能耗低。

9、減少了零件數,可減少模具數量

| ①、閉合模具 ②、施加合模力 ③、對管材內填充加壓介質 ④、管端密封 ⑤ 、按加載曲線施加內壓和軸向進給 ⑥、增壓整形 ⑦、卸載 ⑧、去合模力 ⑨、沖頭回退 10、開模 |

內高壓成型機技術優勢特點:

1、生產工藝簡捷性等方面比傳統的沖壓焊接方式優越得多。

2、節約材料,減輕重量、內高壓件減輕重量到30%-50%

3、提高疲勞強度

4、降低生產成本和模具費用30%

5、降低生產成本,提高了工作效率

6、該機壓力穩定、重復定位高、噪聲小、能耗低

7、降低生產成本,提高了工作效率。

8、高、噪聲小、能耗低。

9、減少了零件數,可減少模具數量

內高壓成形技術在汽車管狀副車架上的應用,汽車底盤管件內高壓成型油壓機專用液壓機系列,對汽車大型底盤,消音器,復雜彎管脹型。內高壓成形多年來已經廣泛應用于排氣零件的制造,其中絕大部分涉及極其復雜的形狀。汽車管件經過水脹內高壓脹形之后,使用候命更長,重量較輕,材料的使用成本和效益都更高,開發的時間段。在如今社會效率才是。汽車車架的制造領域,降低了對材料的需求,從而降低客戶的采購和生產成本,以前都是幾個焊接件焊接而成。如今高了。從彎管,壓邊,脹形等工藝流程。

內高壓成形機成形方法主要用于車架和軌道的制造,內高壓成形產品已經在汽車引擎零件領域形成了一個標準,較輕的基本結構件與復雜的和高應力功能元件結合在一起。從視覺上體驗感更好。例如我司現在和本田,東風汽車,奧迪,寶馬都有合作。內高壓成形使整體生產復雜形狀的零件成為可能,即無焊縫。現在在行業中不斷擴大中,減輕重量,節省能源,產品一體型化。提高。減少加工流程降低成本,車減重10%,油耗降低6%~8%,廢氣排放減少5%~6%。如今,國外乘用車均每十年減重8%~9%,商用車減重10%~15%,未來十年里轎車還將減重20%。

傳統制造業大多采用沖床沖壓成型然后進行一半一半方式進行整體焊接,所以內高壓成形的優勢高于這里 。可以根據液壓機模具進行不 同方向的送料和補料成形沿構件軸線截面有變化的空心構件。它的優勢降低產品的整體重量,節約了原始材料,內高壓成形件比沖壓件 減輕20%-40%,空心階梯軸類可以減輕40%-50%,實現一模一產品,降低了沖壓模具成本。比如汽車配件工藝流程都達到6項,如果采用水 脹模具脹形速度快,高,而且無需焊接。以熱器支架為例,散熱面積增加43%,焊點由174個減少到20個,工序由13道減少到6 道,生產率提高70%;內高壓成形的汽車配件主要包括:適用材料包括碳鋼、不銹鋼、鋁合金、銅合金及鎳合金的底盤類零件:副車架、 后軸、 縱梁和保險杠等,座椅框、上邊梁和頂梁等,岐管和排氣管件、車體構件:散熱器支架、凸輪軸、儀表盤支梁和驅動軸,轉向和 懸掛系統:控制臂和轉向桿。

汽車副車架內高壓水脹(水壓)成型液壓機/液壓設備

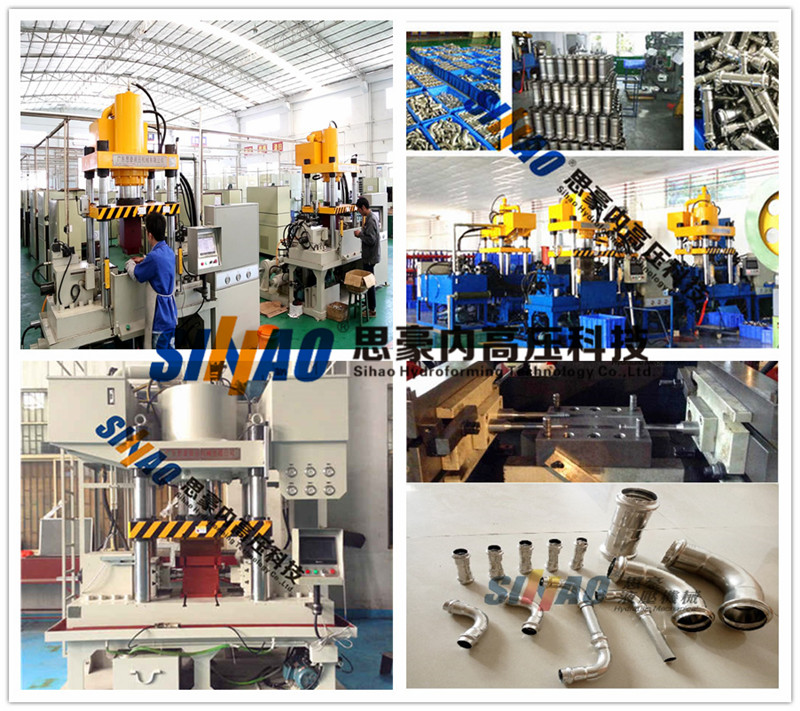

廣東思豪內高壓科技有限公司(原廣東思豪液壓機械)成立于2009年,是一家以全世界十三種特種成型工藝之一的內高壓成形技術的系統工程供應商和產品服務商。主要生產數控內高壓水脹成形裝備及其他精密液壓裝備的高新技術企業、廣東省民營科技企業。目前已經與國內多所重點院校共建研發實驗室,是國內外多家企業的專用特種成形設備指定供應商,并已內高壓水脹成形設備為帶動冷擠、拉伸、粉末充磁等多種液壓技術共同發展。

為客戶提供內高壓成形產品軟件模擬分析,內高壓成形模具的分析,內高壓成形裝備的設計、生產、代工和生產線綜合解決方案。目前,我們的內高壓成形設備銷售于北美、馬來西亞、日本、韓國等國家和地區的汽車行業、衛浴行業中得到了廣泛的應用;

思豪團隊由多名研究生、碩士、博士組成,以及各高等院校金屬材料成形研究方面的教授。公司承擔國家、省級科研項目十余項,并在內高壓成形關鍵技術上,得到省、市領導的鼓勵和大力的支持。

廣東思豪內高壓科技有限公司是大型水脹液壓設備民營企業設備生產公司,我廠集國內外同類產品的優點,主要生產精密液壓機械和各種液壓機械油缸,并有完善設計,生產,售后服務的大型廣東省民營企業,其市場遠銷海內外。主要對鋁制品廠,不銹鋼廠,電子電器,零件加工廠和粉末冶金,汽車配件等廠提供設備,具有先進的工藝設備及完善的測試手段,保證產品制造質量。本廠設計、生產制造的數控三通水脹高壓成型液壓機,經廣東省科技委員委會鑒定及驗收,一致評定:該機械設備,其水脹高壓、人機界面、密封性、同步性、穩定性、水脹工藝、節能環保、質量等均處于國內水平。同時該設備已獲國家發明授權,具有性、創新性,受國家發明保護。本廠產品通過了ISO9001,公司自創辦以來,一直堅持以創一流企業,做產品的企業文化精神,憑借著自主創新,優質的品牌,強大的售后服務團隊在液壓行業處于市場的佼佼者。已成為日本TDK集團的中國液壓設備及自動化應商,促進

了思豪品牌液壓機走向國外市場更加成熟,誠信。同時公司成功和美國史密斯電器(控股)集團有限公司,深圳雅昌管業有限公司建立了長期合作伙伴關系。

主要產品:

Y28型四柱快速拉伸液壓機四柱拉伸油壓機,可配智能觸摸屏電腦機;

YB98水脹形油壓機|內高壓成型液壓機有中壓、高壓、超高壓配置:適合于異型、弧型、球型等工件;

Y61冷擠壓液壓機雙動冷擠壓油壓機:用于刀具、工具、齒輪、軸等擠壓成型;

YDK框架式液壓機:結構緊湊簡單性能穩定、成本低、適用于壓制工藝;

Y25大型薄板、太陽能專用液壓機:(適用于大尺寸、大臺面、防振動、平面穩定性高的產品);

Y32/Y33單動快速液壓機油壓機(主缸上置成下置,廣泛用于五金等壓制工藝產品);

YH32 型 | 硫化機(主要用于硫化橡膠制品),切邊機(鋁,鎂合金沖邊及整形等,專為壓鑄行業而設計);

生產能力: 5噸--4000噸。

:

發明1項

實用新型12項

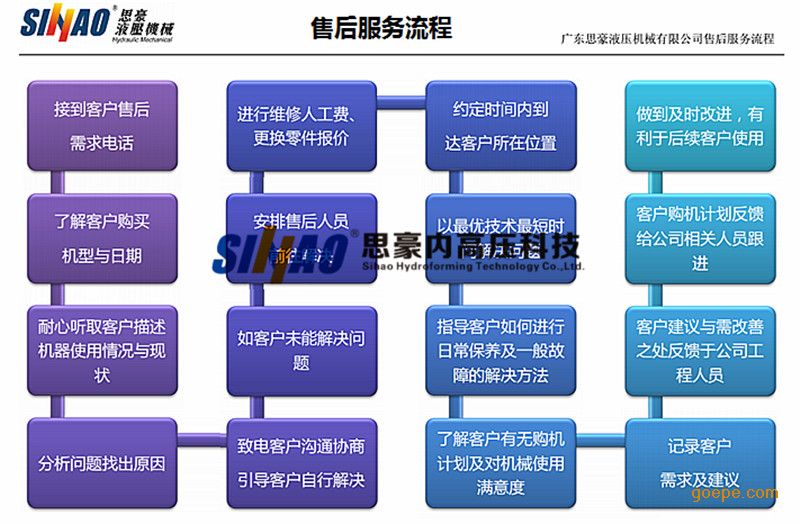

售后服務:400-6622-031 (電話)

l 24小時熱線服務 24

l 一年保養保修,終生維護

l 專機檔案管理

l 售后服務團隊

主要客戶:日本TDK,美國史密斯,雅昌管件,美的、華藝、松下萬寶、東風汽車、深圳美景、歐派廚具等近1000家客

戶。

汽車輕量化內高壓成型油壓機

汽車行業異型管零部件內高壓成型機 水脹機 水脹成型機